今回お邪魔したのは、

株式会社岡島パイプ製作所

・所在地:愛知県知多郡東浦町大字緒川字葭狭間1-5

本社:愛知県東海市大田町上浜田58

・創業:1940年4月

・従業員数:124名(2025年4月1日時点)

パイプ製造の「機械」を進化させる精鋭チーム

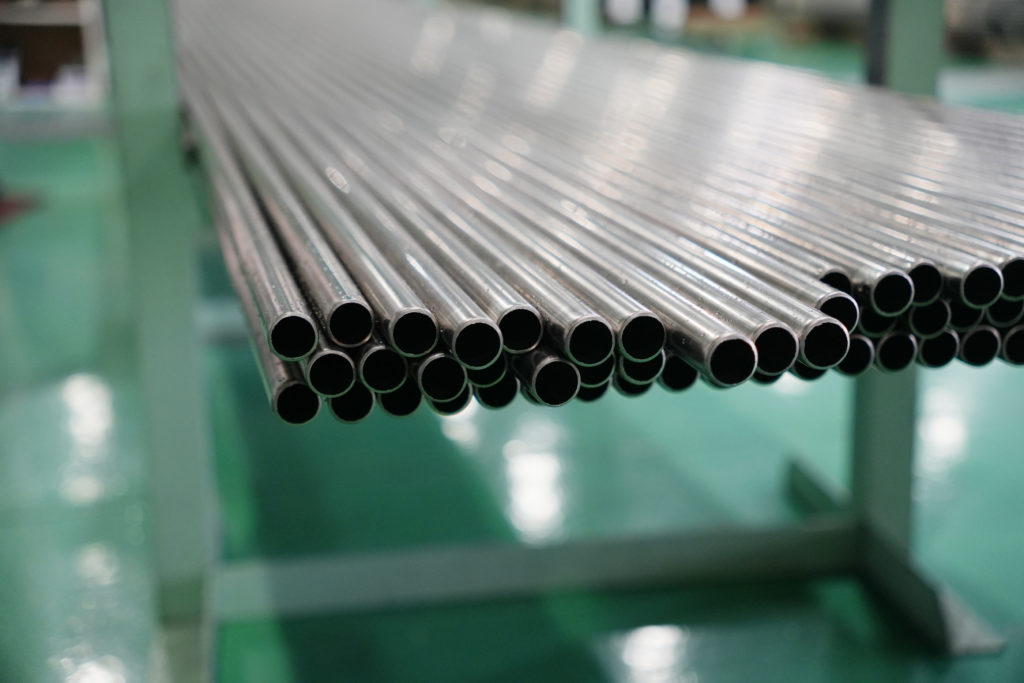

車をはじめ、家電やエネルギー関係など多くのものに用いられる薄くて細いパイプ。業界では「小径薄肉精密溶接管」と呼ばれています。みなさん、読めましたか? 「しょうけいうすにくせいみつようせつかん」と言うそうです。その専門メーカーが岡島パイプ製作所。

伺った場所は愛知県東浦町。知多半島道路の「東浦知多インター」近くに、鋸屋根の大きな工場を構える、創業85年のメーカーです。

今回お話を聞いた部署はパイプを造るための「装置」を管理するのがメインのお仕事。

「メカが好き」「自分で何か作ってみたい」という方は必見ですよ。

国産車では100%採用

同社のパイプについてもう少し説明すると、自動車のヘッドレストや、エンジン・タンク周り、ハンマーやバール、ホットプレートや給湯器などの家電など、生活のあらゆる場面で使用されています。特に国産車では100%採用されているというから驚きです。

きれいな新社屋に入ると、工場ラインのミニチュアや特殊加工のサンプル、技術を応用した民芸品などが並び、同社の技術力と応用力の広さが伝わってきました。

機械メンテや設計・修理、カスタマイズ、プログラミングも

同社の技術部は、製品設計を行う「品質管理課」と、製造機械の点検・修繕・改善を行う「技術課」で構成されています。今回は、技術部技術課の中堅・岸本さん、技術部部長のベテラン・石原さん、そして同課の電気系に詳しい前川さんに、機械の改善からトラブル対応まで、『現場を支える裏方エンジニア』の仕事について伺いました。

1日の流れは「計画+突発対応」

岸本さん(以下敬称略)「私の仕事は機械の設計・改善が中心です。モーターや軸の太さの計算や、現場の声を聞いて、『長寿命化』や、『効率化』につなげる改善をしています。朝はやるべきことを整理してスタートしますが、“モーターが動かない”などの突発トラブルが発生することも。その場合はすぐに現場に向かい、原因調査と対応を行います。判断が難しいときは、先輩である石原さんに機械関係、前川さんに電気関係を相談しながら進めます」

改善業務と突発対応を同時進行でこなすのが、技術課の“日常”です。

入社理由は「好き」と「適正」

3人に入社のきっかけを伺うと、共通して「ものづくりが好き」という思いでした。

岸本「この仕事は、大学の教授に紹介されて知りました。もともと機械いじりが好きで、大学で学んだ機械設計の知識も活かせる。独身寮があるのも魅力でした」

石原「大学で機械を専攻していて、メカや工具も好き。休みの日はDIYを楽しんでいます。愛知はものづくりが盛んですし、自然とこの会社に惹かれました」

▲技術部技術課課長の前川さんは入社21年目の43歳

前川「大学の就職課からの紹介です。今は簡単なプログラミングを含め、電気系全般を担当しています」

入社後は、まずは“現場”から

同社では、多くの技術者がまず現場でパイプ製造の作業を経験します。

岸本「最初の5年間、製造機械を使う立場を経験したことで、『改善の必要性』を肌で理解できました」

石原「うちは機械の種類も工程も多いので、一部だけ良くしても意味がありません。全体の流れを理解することが大切で、そのために最初に現場を経験してもらうんです」

機械が動いた瞬間の達成感

技術課の醍醐味は、なんといっても「自分で改善した機械が動く瞬間」です。

岸本「実際に動き、生産に役立っている様子を見ると嬉しいですね」

一方で、原因不明のトラブルは大変だと話します。

岸本「1人で悩まず、先輩方と相談しながら原因を探っていきます」

生産性を倍増させた改善も

改善の成果は数字にも現れます。

岸本「一部を“自動化”したことで、処理速度が単純に倍ぐらいになったこともあります」

石原「メーカーから導入した機械で、1分かかる作業を30秒にしたい、という依頼も。モーター回転速度やセンサーのタイミングなどを、現場を見ながら細かく調整した結果、達成することができました。生産コストも下がり、作業負荷も改善されたときは大きな手応えがありますね」

前川「特定メーカーしか作れない特殊部品を汎用部品に置き換えたことで、メンテナンス性を向上させたこともあります」

他にも、メーカーに頼めば一般的な仕様が出来上がってくる装置も、“小径・薄肉”を特徴とする同社では使い勝手が悪いものになります。例えば、通常なら外径が8ミリのサイズの切断が限界という措置に対し、6ミリまで使えるよう工夫したり、制御方法を突き詰めてタクトタイムを短くするといった改善に日々取り組んでいます。

このように、日々の仕事はルーティン作業というより、知恵やアイデアを駆使してトライすることが多いそうです。

入社後、どうしたらそのマインドや目線を身につけていけるのでしょうか?

創意工夫は“日常の観察”から

改善のための創意工夫は日常の観察から生まれるといいます。

石原「工場を歩いて生産設備などの状態を観察します。その際に、『ここはもっと良くなるのでは』と考えるようにしています。その癖が、いざというときの発想につながるんです」

見方を変えることで、点検作業もクリエイティブなものになる。そんなところも技術課ならではの面白さです。

石原「点検でも、ただ部品交換して終わりではなく、毎月交換するならどこか改善できないかと考える。同じことの繰り返しだと、仕事がマンネリ化して改善の意欲もなくなるけれど、毎日さまざまな案件に関わることでアイデアが出てくるんです」

日常の観察から問題意識を持ち、改善の可能性を探す。それが技術者としての成長につながるんですね。

社内でできることは極力社内で。その姿勢は長く受け継がれ、現場には自作の機械や改善した装置が多く並びます。

今回は、そんな技術課が働く“ものづくりの現場”も見学しました!

設備工作室は“働きやすさの生産工場”

工場内には「設備工作室」というスペースがあります。ここでは溶接や旋盤加工機などがあり、製造設備の改善に必要な機械・部品を自作することもあります。

岸本「穴あけ加工や溶接はここで行います。私は溶接作業が好きですね」

石原「今は、新しく導入する機械に接続する装置を作っているところです。僕が設計した装置の図面を基に、製作を岸本さんにお願いしています。外注すると設計費が膨らみますけど、できる範囲のものは社内でつくります。このくらいならパッと描いてイメージを形にできますね」

技術課は工場の“何でも屋”

ここで、驚いたことがもうひとつありました。技術課は工場敷地内の建屋、設備の管理も担当するのだとか!

石原「水漏れ調査から修理、業者監督まで全部やります。工場の屋根にも登りますよ(笑)自分で手を動かさないと、適切な判断はできませんから。後輩たちにも、いずれ工場の“何でも屋”になってほしいと思っています」

配管工事や土木作業も目で見て覚え、実践してきた石原さんは、現在も事務所の建替え工事を進めているといいます。

将来、スケールの大きいものづくりに携わりたい人にとっては、注目ポイントではないでしょうか。

自社開発の装置も多数

さて、機械製造の話にもどりましょう。下の写真は、石原さん設計の「水没式空圧検査装置」。溶接部に欠陥がないか調べる工程で使います。この装置は、現場の使い勝手とコストを考え、あえて“半自動”で開発したといいます。

石原「動いた瞬間はホッとしました。あとはイメージとの差異がどれくらいかもチェックします。再び手を加えることもあれば、コストとの兼ね合いでそのまま進める場合もあります」

次の写真は前川さんが入社2年目で手がけた装置で、操作盤を改良したそう。

前川「ハード中心の機構をプログラム制御に置き換えました。20年経った今でも現役です。もし改良を加えるなら、パイプの供給も無人でできるようにするかな。まあ今でもほぼ無人で動いているんですけどね(笑)」

技術は進化よりも“組み合わせ”

石原「機械そのものは劇的に進化しません。重要なのは既存技術の組み合わせ方です。過去に自作した機構が新しい装置に応用できることも多いんです」

AIが進化しても、経験と発想は技術者の武器。同社には、“機械を育て続ける文化”が根付いています。

▲敷地内の工場のひとつ。30m×150mの大空間に生産ラインが3つ入っています

未来の後輩へのメッセージ

岸本「入社当初は、ここまで多様な仕事があるとは思いませんでしたが、毎日さまざまな課題に向き合うので飽きることはありません。挑戦する姿勢があれば、周りの先輩が必ず支えてくれます」

石原「周囲と連携する姿勢、改善への意欲、変化を楽しめることが大事です。設計と現場の両方に携わりたい人には、大企業にはない自由度、改善提案がそのまま形になる環境は魅力だと思います」

実際に“挑戦しやすい風土”がやりがいに繋がっている、という声も。工場の“オールラウンドプレイヤー”として幅広く経験を積みながら成長できる環境。それが岡島パイプ製作所の技術部技術課です。